|

Виды автомобильного стекла

Корпорация

AGC Automotive производит и продает все виды автомобильного стекла, такого как:

►лобовые, боковые

и задние стекла, стеклянные панели крыши

►готовые к сборке

системы (системы крепления)

►функциональные

системы (антенны, датчики дождя и света);

►специальное

оснащение (для повышения теплового и/или звукового комфота).

|

|

В производстве безопасного автомобильного стекла

используются две основные технологии: триплексовка и закалка.

Многослойное стекло (триплекс) состоит из двух

слоев стекла, соединенных между собой прочным, пластичным, невидимым

слоем поливинилбутиральной (PVB) пленки. С начала 80х годов триплекс

является обязательным материалом для изготовления ветровых стекол. Он

также может быть использовано для боковых стекол, задних стекол и люков.

Изделия из многослойного стекла безопасны,

поскольку

Триплекс обеспечивает безопасность и другие

преимущества при применении его в автомобиле:

благодаря эластичной прослойке триплекс обладает

повышенной ударопрочностью и высоким сопротивлением внешним

воздействиям;

защищает пассажиров от попадания камней и других

предметов в кабину автомобиля;

в случае удара трещина не распространяется по

всей поверхности, сохраняя таким образом обзор через остальные части

стекла;

в результате любого разрушения (сильного удара,

термической нагрузки и др.) осколки стекла остаются на пленке;

используемые нами материалы при производстве

триплекса защищают стекло от вредных воздействий ультрафиолетовых лучей

и жестких погодных условий, благодаря этим материалам сохраняется

прозрачность стекла в течение многих лет эксплуатации. |

Закаленное стекло – это листовое стекло,

подвергнутое специальной термической обработке, в результате которой в его

поверхностных слоях образуются остаточные напряжения сжатия, что обеспечивает

стеклу повышенную механическую прочность, термостойкость и безопасность при

разрушении.

Прочность

закаленного стекла на удар превышает в 5 раз прочность обычного стекла. При

фрагментации оно разрушается на мелкие, относительно безопасные осколки тупыми

гранями, что исключает возможность травм и делает его особенно подходящим для

остекления транспортных средств. Прочность

закаленного стекла на удар превышает в 5 раз прочность обычного стекла. При

фрагментации оно разрушается на мелкие, относительно безопасные осколки тупыми

гранями, что исключает возможность травм и делает его особенно подходящим для

остекления транспортных средств.

Закаленное стекло используется в основном для

изготовления боковых стекол, задних стекол и люков.

Технология производства

Cегодня «Эй Джи Си Борский стекольный завод» имеет две

современные флоат-линии общей производительностью более 1 100 тонн листового

стекла в день. Завод оснащен оборудованием, позволяющим ежегодно производить

более 900 000 комплектов многослойного автомобильного стекла. Сегодня это

ветровое многослойное автомобильное стекло (триплекс) и закаленное стекло —

прозрачное и цветное теплопоглощающее.

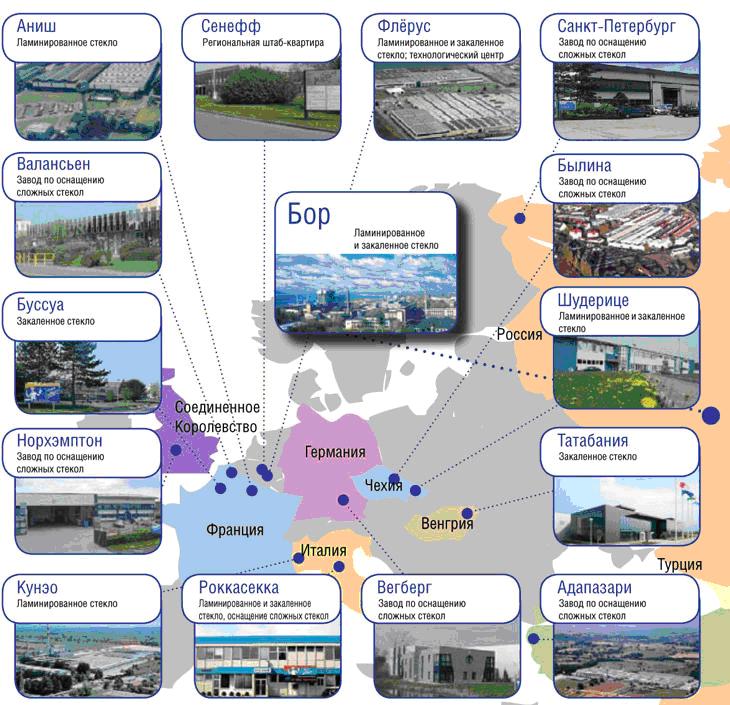

«Эй Джи Си Борский стекольный завод» - один из восьми

заводов группы AGC в Европе. Компании также принадлежат 7 заводов осуществляющих

операции AVO (операции по оснащению сложных стекол), 2 исследовательских центра,

6 административных офисов по работе с клиентами и 23 базы сбыта автомобильных

стекол на замену (AGC Automotive Replacement Glass).

Производство триплекса

Триплекс – это трехслойное стекло, представляющее собой два

стекла, прочно склеенных между собой специальной прозрачной пленкой. Триплекс

относится к так называемым безопасным стеклам, которые при ударе дают только

трещины, а получившиеся осколки удерживаются склеивающейся пленкой.

Производство триплекса можно отнести к категории высоких

технологий, этот сложнейший технологический процесс, состоящий из множества

этапов, нуждается в постоянном контроле и тестировании.Ниже приведен процесс

производства оригинального триплекса в сравнении с кустарным производством.

Производство стекла на Борском

стекольном заводе

Сначала

из листового стекла вырезаются шаблонированные заготовки. На Борском стекольном

заводе, как производителя оригинального стекла, шаблоны вырезаются по

математическим моделям, представленным заводами-изготовителями. В дальнейшем,

это повлияет на геометрию стекла и степени прилегания к кузову автомобиля. При

изготовлении гнутого триплекса заготовки имеют разную длину: наружная длиннее

внутренней. Сначала

из листового стекла вырезаются шаблонированные заготовки. На Борском стекольном

заводе, как производителя оригинального стекла, шаблоны вырезаются по

математическим моделям, представленным заводами-изготовителями. В дальнейшем,

это повлияет на геометрию стекла и степени прилегания к кузову автомобиля. При

изготовлении гнутого триплекса заготовки имеют разную длину: наружная длиннее

внутренней.

Далее

обе заготовки следуют в моечно-сушильную машину и моются дименерализованной

водой для достижения наибольшей чистоты поверхностей заготовок и лучшей адгезии

при склейке с пленкой. Далее

обе заготовки следуют в моечно-сушильную машину и моются дименерализованной

водой для достижения наибольшей чистоты поверхностей заготовок и лучшей адгезии

при склейке с пленкой.

После

моечно-сушильной машины внутренняя заготовка направляется в печатающую машину,

где на установке шелкотрафаретной печати наносится черный кант. Состав мастики,

с помощью которой создается кант, должен строго соответствовать рецепту.

Предназначение канта вовсе не декоративное, он вступает в химическую реакцию с

клеем при установке стекла и служит для усиления сцепки стекла с кузовом

автомбиля. После

моечно-сушильной машины внутренняя заготовка направляется в печатающую машину,

где на установке шелкотрафаретной печати наносится черный кант. Состав мастики,

с помощью которой создается кант, должен строго соответствовать рецепту.

Предназначение канта вовсе не декоративное, он вступает в химическую реакцию с

клеем при установке стекла и служит для усиления сцепки стекла с кузовом

автомбиля.

После просушки внутренняя заготовка встречается с внешней

на участке, где производится напыление разделительного слоя для исключения

слипания заготовок при моллировании.

Из

внутренних и наружных заготовок формируется стеклопакет для придания стеклу

необходимого изгиба под воздействием высокой температуры и силы тяжести в печи

моллирования. Тепловой режим печи настраивается определенной программе для

каждого вида стекла, и далее печь работает в автоматическом режиме. Из

внутренних и наружных заготовок формируется стеклопакет для придания стеклу

необходимого изгиба под воздействием высокой температуры и силы тяжести в печи

моллирования. Тепловой режим печи настраивается определенной программе для

каждого вида стекла, и далее печь работает в автоматическом режиме.

Стопроцентный

контроль качества ведется за кривизной стекла. Ветровое стекло взаимодействует с

дворниками, и то, как хорошо оно будет очищаться, зависит от того, насколько

точно оно изготовлено. В момент, когда стекло выходит из печи, робот

автоматически замеряет его кривизну. Провис каждого стекла должен

соответствовать чертежам. Прямо на линии кривизна измеряется по трем точкам на

поверхности, хотя в случае необходимость есть возможность мерить по девяти. Но

для формы стекол, востребованных автозаводами сегодня, эти три точки являются

определяющими. Если они в порядке – в порядке и все остальное. Если хотя бы по

одной точке отмечается какое-либо несоответствие, стекло автоматически убирается

из потока. Стопроцентный

контроль качества ведется за кривизной стекла. Ветровое стекло взаимодействует с

дворниками, и то, как хорошо оно будет очищаться, зависит от того, насколько

точно оно изготовлено. В момент, когда стекло выходит из печи, робот

автоматически замеряет его кривизну. Провис каждого стекла должен

соответствовать чертежам. Прямо на линии кривизна измеряется по трем точкам на

поверхности, хотя в случае необходимость есть возможность мерить по девяти. Но

для формы стекол, востребованных автозаводами сегодня, эти три точки являются

определяющими. Если они в порядке – в порядке и все остальное. Если хотя бы по

одной точке отмечается какое-либо несоответствие, стекло автоматически убирается

из потока.

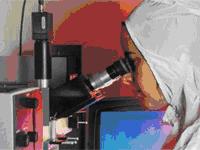

Ленточным транспортером стеклопакет попадает в помещение

пакетирования, где между парными смолированными заготовками размещается ПВБ

пленка. Участок пакетирования – один из важнейших участков в процессе

производства триплекса. Доступ к этому участку строго ограничен, визуально он

представляет собой космическую лабораторию. Это изолированное помещение с

постоянно поддерживаемой температурой и влажностью воздуха. Сотрудники обязаны

находиться в специальной белой одежде, поддерживать стерильную чистоту. Ведь

попадание внутрь стеклопакета малейших внешних частиц оставит след на стекле,

повлияет на его прозрачность и оптическую точность. Пленка вырезается также по

шаблону, поэтому контур солнцезащитной полосы (для стекол с солнцезащитной

полосой) повторяет контур стекла, ширина полосы полностью соответствует ГОСТу.

На

собранный стеклопакет надевается вакуумное силиконовое кольцо и из стеклопакета

удаляется воздух под воздействием температуры и отрицательного давления, что

называется процессом вакуумирования и осуществляется в печи подрессовки. На

собранный стеклопакет надевается вакуумное силиконовое кольцо и из стеклопакета

удаляется воздух под воздействием температуры и отрицательного давления, что

называется процессом вакуумирования и осуществляется в печи подрессовки.

Стеклопакеты устанавливаются на пирамиды, которые подаются

в автоклав, выполняющий конечную стадию производства триплекса – прессование.

Готовый

триплекс перемещается на участок удаления излишков пленки. Кромка стекла

становится гладкой, исключает возможность порезов, до миллиметра подходит по

размеру проему автомобиля. Готовый

триплекс перемещается на участок удаления излишков пленки. Кромка стекла

становится гладкой, исключает возможность порезов, до миллиметра подходит по

размеру проему автомобиля.

После

этого начинается процесс контроля готовой продукции. Стекла проходят 100%-ный

визуальный контроль. После

этого начинается процесс контроля готовой продукции. Стекла проходят 100%-ный

визуальный контроль.

Качество

готовой продукции периодически проверяется в контрольно-испытательной

лаборатории. Из партии изделий в 1000 штук берется до 10 образцов и проводится

их испытание на светопропускание, влагостойкость, термостойкость,

светостойкость, наличие оптических искажений и механическую прочность по ГОСТу Качество

готовой продукции периодически проверяется в контрольно-испытательной

лаборатории. Из партии изделий в 1000 штук берется до 10 образцов и проводится

их испытание на светопропускание, влагостойкость, термостойкость,

светостойкость, наличие оптических искажений и механическую прочность по ГОСТу

|